单面印刷电路板设计

一、实验原理

(一)印刷电路板层次结构

根据导电层数目,将印刷电路板分为单面板、双面板和多层电路板。

单面板所用的绝缘基板只有一面敷铜箔,只能在敷铜箔面上制作包括固定、连接元件引脚的焊盘和实现元件引脚互连的印刷导线。该导电图形面称为焊锡面或底层(Bottom Layer)。没有铜膜的一面用于安放元件,称为元件面或顶层(Top Layer)。单面板结构简单,生产成本低,但布线设计难度最大,布通率低,少量无法通过印刷导线连接的节点,只能使用飞线连接。

双面板的绝缘基板上下两面均覆盖铜箔,因此能够在上下两面制作元件焊盘、印刷导线、实现上下两面电气互连的金属化过孔。在双面板中,元件安装在顶层(Top Layer),另一面为底层(Bottom Layer)焊锡面。双面板制作成本较高,但布线设计相对容易,布通率高。

多层板中导电层的数目一般为4层以上,顶层(Top Layer)、底层(Bottom Layer)以及中间层(Mid Layer)可以作为信号层(Signal Layer),中间层还可以有电源/地线层(Internal Plane)。各层之间的电气连接通过元件引脚焊盘和金属化过孔实现。多层板布通率高,印刷板面积可以很小,只是成本最高。

表征元件轮廓、序号、型号等说明性文字的丝网漏影符号通常处于元件面(Top OverLayer)。

(二)刷电路板元件布局

印刷板元件布局是PCB设计的关键,元件布局的合理性对印刷电路板布线的布通率影响很大。布局的一般过程是,先手工放置核心元件、电源及信号接插件、对干扰敏感元件以及大功率元件,然后对剩余元件进行自动布局,最后再手工调整个别元件的位置。

1、分区放置

在电路系统中,数字电路、模拟电路以及大电流电路必须分区放置,区域内元件集中布局,使各区域的参考地线便于集中一点接地,以防止各子系统之间的地线耦合干扰。

元件按信号流向依次放置,输入信号缓冲元件、输出信号驱动元件以及信号接插件应尽量靠近印刷电路板边框,以尽可能缩短输入/输出信号线。

较重元件如变压器应靠近支撑点,以防止印刷板电路板产生弯曲。

2、元件间距

元件距离印刷板边框一般大于200mil(5.08mm)。必须增加发热元件之间、发热元件与热敏元件之间的距离,以保证电路系统的热稳定性。对于电位差较大的相邻分区,如高压电路与低压电路之间的元件间距应足够大,以防止干扰与击穿。

但是,不适当地拉大元件间距,除了使印刷板面积增大,成本增加外,还会使连线过长,印刷导线寄生电容、电阻、电感等增加,降低整个电路系统的性能。

3、退耦电容

退耦电容一般采用0.1μF的瓷片电容,其寄生电感为5nH,可以滤除10MHz以下的高频信号。原则上在每1~4块数字IC芯片的电源和地线引脚之间并联一个退耦电容,在电源接插件的电源线和地线间并联10 μF左右的钽电解电容(寄生电感小)。

(三)印刷电路板布线

通过印刷导线布线,实现由电路原理图所描述的元件之间的电气连接。

1、走线方向

印刷导线转折点内角选择为135°。如果小于90°,则导线总长度增加,致使导线电阻和寄生电感增大。在双面或多层印制板中,上下两层信号线的走线方向应尽量相互垂直,避免平行走线,以减少相互间的信号耦合。高频电路的走线须严格限制平行布线的长度。

2、隔离屏蔽

在数据总线中,可间隔布置信号地线,以实现各位信号间的隔离。模拟信号线应尽量靠近地线,远离大电流和电源线。在双面电路板中,为防止高频时钟信号产生的辐射,可在时钟电路下方底层面内放置一个金属填充接地区,以避免在时钟电路下方走线。

3、单点接地

分区域布线的数字电路、模拟电路、大电流电路、高压电路等子系统的电源线、地线必须先单独走线,然后再分别单点接到系统电源线、地线上。不能多点接地,否则难以避免子系统间通过电源线、地线的寄生电阻或电感形成的相互干扰。

4、印刷导线宽度

印刷导线的宽度选择取决于该导线上电流的大小,50μm厚度×1.27mm(50mil)宽度的铜箔导线的最大允许电流约为lA。对于小功率的数字、模拟电路印刷板,地线和电源印刷导线宽度一般可选择为50~100mil,大功率电路地线和电源线宽应该为200 mil以上。数字、模拟电路的信号线通常电流较小(50mA以下),线宽可取10mil。

5、印刷导线间距

受绝缘电阻、击穿电压、刻蚀工艺等因素的限制,印刷导线之间、印刷导线与焊盘、或过孔之间的距离不能过小。对于低压电路(数字电路),最小间距可取10mil。对于200V以上电压的电路板,间距不小于50mil。

二、实验内容

(一)晶体振荡器电路原理图编辑

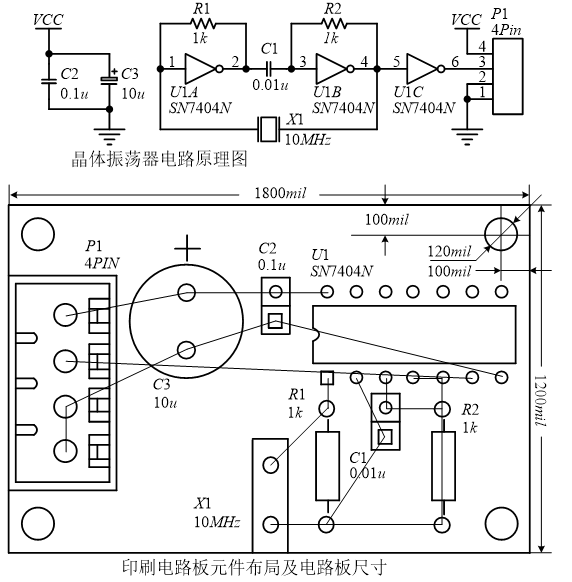

由TTL非门组成的10MHz晶体振荡器电路原理图。电路偏置电源由外部提供,系统输出以及供电输入均通过3.96mm间距4芯插座与外部连接。

使用原理图编辑器对晶体振荡器电路进行编辑,然后由原理图更新印刷电路初始文件。

(二)晶体振荡器电路印刷板设计

印刷板面积为1800mil×1200mil(45.72mm×30.48mm),印刷板四个顶角分别有一个直径为120mil(3.048mm)的定位钻孔,钻孔距两个顶角边均为100mil(2.54mm),4芯插座位于印刷板短边。

使用印刷板编辑器进行元件布局、手工布线,用单面印刷电路板实现。最后使用DRC工具对印刷板进行设计规则检查,以排除布线错误。

2018 © 复旦大学电子信息教学实验中心

技术支持: 维程互联

loading......

loading......